Produkt

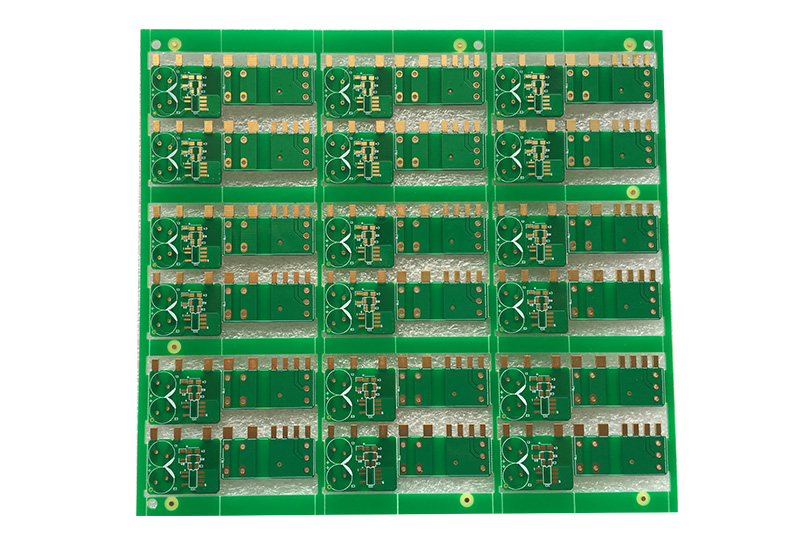

Edge Plating 6 -lager PCB för IoT Main Board

| Lager | 6 lager |

| Brädtjocklek | 1,60 mm |

| Material | FR4 TG170 |

| Koppar tjocklek | 1/1/1/1/1/1 oz (35UM) |

| Ytfin | Enig au tjocklek 0,05um; Ni tjocklek 3um |

| Minhål (mm) | 0,203 mm fylld med harts |

| Min linjebredd (mm) | 0,13 mm |

| Min linjeutrymme (mm) | 0,13 mm |

| Lödmask | Grön |

| Legendfärg | Vit |

| Mekanisk bearbetning | V-poäng, CNC-fräsning (routing) |

| Förpackning | Antistatisk påse |

| E-test | Flygsond eller fixtur |

| Acceptansstandard | IPC-A-600H klass 2 |

| Ansökan | Fordonselektronik |

Produktmaterial

Som leverantör av olika PCB -tekniker, volymer, ledtidsalternativ har vi ett urval av standardmaterial som en stor bandbredd av olika typer av PCB kan täckas och som alltid finns tillgängliga i huset.

Krav för andra eller för specialmaterial kan också uppfyllas i de flesta fall, men beroende på de exakta kraven kan upp till cirka 10 arbetsdagar behövas för att skaffa materialet.

Kontakta oss och diskutera dina behov med ett av våra försäljnings- eller CAM -team.

Standardmaterial som finns i lager:

| Komponenter | Tjocklek | Tolerans | Vävtyp |

| Inre lager | 0,05 mm | +/- 10% | 106 |

| Inre lager | 0,10 mm | +/- 10% | 2116 |

| Inre lager | 0,13 mm | +/- 10% | 1504 |

| Inre lager | 0,15 mm | +/- 10% | 1501 |

| Inre lager | 0,20 mm | +/- 10% | 7628 |

| Inre lager | 0,25 mm | +/- 10% | 2 x 1504 |

| Inre lager | 0,30 mm | +/- 10% | 2 x 1501 |

| Inre lager | 0,36 mm | +/- 10% | 2 x 7628 |

| Inre lager | 0,41 mm | +/- 10% | 2 x 7628 |

| Inre lager | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Inre lager | 0,61 mm | +/- 10% | 3 x 7628 |

| Inre lager | 0,71 mm | +/- 10% | 4 x 7628 |

| Inre lager | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Inre lager | 1,0 mm | +/- 10% | 5 x7628/2116 |

| Inre lager | 1,2 mm | +/- 10% | 6 x7628/2116 |

| Inre lager | 1,55 mm | +/- 10% | 8 x7628 |

| Föregångare | 0,058mm* | Beror på layout | 106 |

| Föregångare | 0,084mm* | Beror på layout | 1080 |

| Föregångare | 0,112mm* | Beror på layout | 2116 |

| Föregångare | 0,205mm* | Beror på layout | 7628 |

Cu -tjocklek för inre skikt: Standard - 18 um och 35 um,

På begäran 70 um, 105 um och 140 um

Materialtyp: FR4

TG: Ca. 150 ° C, 170 ° C, 180 ° C

εR vid 1 MHz: ≤5,4 (typisk: 4,7) mer tillgängligt på begäran

Stapla

Den huvudsakliga 6 -lagers stackupkonfigurationen kommer generellt att vara som nedan:

·Bästa

·Inre

·Jord

·Driva

·Inre

·Botten

Frågor och svar hur man testar hålväggens drag och relaterade specifikationer

Hur testar jag väggens väggdrag och relaterade specifikationer? Hålvägg drar bort orsakerna och lösningarna?

Hålväggens dragtest applicerades tidigare för genomhålsdelar för att uppfylla monteringskraven. Allmänt test är att löda en tråd på PCB -kortet genom hål och sedan mäta utdragningsvärdet med spänningsmätaren. I överensstämmelse med erfarenheterna är allmänna värden mycket höga, vilket gör nästan inga problem i tillämpningen. Produktspecifikationer varierar beroende på

Till olika krav rekommenderas det att hänvisa till IPC -relaterade specifikationer.

Problem med hålväggseparation är frågan om dålig vidhäftning, som vanligtvis orsakas av två vanliga skäl, första är greppet av fattiga desmear (desmear) gör spänningen inte tillräckligt. Den andra är den elektrolösa kopparpläteringsprocessen eller direkt guldpläterad, till exempel: Tillväxten av tjock, skrymmande stack kommer att resultera i dålig vidhäftning. Naturligtvis finns det andra potentiella faktorer kan påverka sådana problem, men dessa två faktorer är de vanligaste problemen.

Det finns två nackdelar med hålväggseparation, den första är naturligtvis en testmiljö som är för hård eller strikt, kommer att resultera i att ett PCB -kort inte tål fysisk stress så att den är separerad. Om detta problem är svårt att lösa, kanske du måste ändra laminatmaterialet för att möta förbättringar.

Om det inte är ovanstående problem beror det mest på den dåliga vidhäftningen mellan hål koppar och hålväggen. De möjliga orsakerna till denna del inkluderar otillräcklig grovning av hålväggen, överdriven tjocklek av kemisk koppar och gränssnittsdefekter orsakade av dålig kemisk kopparprocessbehandling. Dessa är alla är en möjlig anledning. Naturligtvis, om borrkvaliteten är dålig, kan formvariationen på hålväggen också orsaka sådana problem. När det gäller det mest grundläggande arbetet för att lösa dessa problem, bör det vara att först bekräfta grundorsaken och sedan hantera källan till orsaken innan det kan lösas helt.